近年来,随着能源供给侧的结构性改革,我国的电力生产结构逐步从火力发电为主体转变为以火力发电为基础,风能、太阳能、水能等可再生能源相补充的结构。由于可再生能源电力的波动性、间歇性,以燃煤发电为主体的火电作用发生变化,将更多承担消纳新能源的调峰任务。火电机组运行将呈现大幅度频繁变工况的特征,即长时间处于变负荷瞬态过程中。鉴于目前我国火电机组稳态工况能耗水平已接近国际先进水平,因此其瞬态过程的能耗特性将是电力行业实现深层次节能的关键。认识并掌握火电厂热力系统瞬态过程的能耗特性对深入理解热力发电厂等专业知识、了解电站实际运行特点、探索电力行业发展前沿、开展相关教学科研工作具有重要意义。对于学校来讲,培养掌握火电机组瞬态过程能耗特性等适应行业实际需求的人才尤为重要。

西安交通大学核电厂与火电厂系统国家级虚拟仿真实验教学中心在973课题(两期滚动)、国家自然科学基金重点项目等课题资助下,率先将热力系统节能由稳态工况发展至瞬态过程,提出了通过热力系统、热工过程与热工控制的优化匹配实现瞬态过程节能的方法,取得了丰富的科研成果,为培养相关人才奠定了理论基础。在教育部等资助下,购置了GSE仿真平台、燃煤发电厂三维虚拟现实仿真系统等软件以及VR设备等硬件,为培养相关人才创造了外部条件。基于科研教学相长的思路,本中心在全国范围内率先设置了火电机组瞬态过程能耗特性仿真的教学任务,旨在通过认知实习、开放实验、项目设计等方式培养相关人才。

为了达到培养掌握火电机组瞬态过程能耗特性等适应行业实际需求的人才的目标,本项目的实验目的如下:

1、熟悉火电厂的生产流程;

2、熟悉火电厂主要热力设备如锅炉、汽轮机及热力系统的工作原理;

3、掌握火电厂热力系统、控制系统仿真建模方法;

4、掌握火电厂热力系统瞬态过程的能耗特性变化规律。

知识点数量: 4 (个)

本项目为创新性实验,所涉及到的知识点包括火电厂的生产流程、火电厂热力系统仿真建模、控制系统仿真建模方法及热力系统瞬态过程能耗特性。

(1)火电厂的生产流程

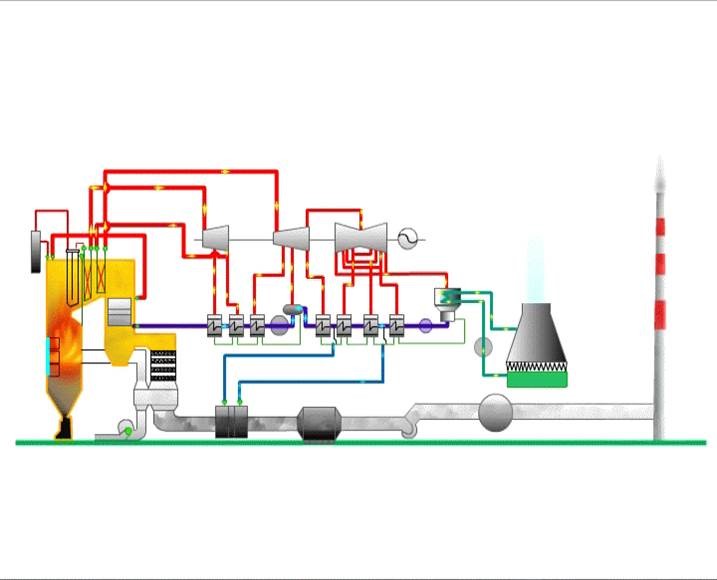

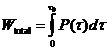

火电厂是一个不断将一次能源(燃料)转化为电能的生产场所。以燃煤电厂为例,其主要的生产流程如下:燃料煤在锅炉中燃烧,产生高温烟气,燃料的化学能释放为烟气的热能;烟气将热量传递给工质形成高温高压的水蒸汽;水蒸汽通过主蒸汽管道进入汽轮机膨胀做功,在此热能转换为机械能,然后拖动发电机,最终转换为对外供应的电能。典型的火电厂示意图如下图1所示。

图1典型的火电厂示意图

(2)火电厂热力系统仿真建模

火电厂由锅炉、汽轮机等主要设备组成,因而对其热力系统进行仿真建模时首先分别搭建各主要设备仿真模型然后耦合而成。

在对锅炉进行仿真建模时,炉膛采用零维模型—古尔维奇法,即把锅炉看做一个大的整体来进行分析计算,假定火焰的黑度和受热面的壁温等参数在炉膛中均匀分布,炉膛内压力为微负压,且保持为定值,燃料在炉膛内的燃烧过程瞬间完成并释放出所有化学热。水冷壁模型主要为炉膛燃烧辐射换热模型,计算遵从斯忒藩-玻尔兹曼定律。省煤器、过热器、再热器等设备,主要实现各受热面流动和换热过程,其中汽水侧和烟风侧的换热均属于对流换热方式。在对汽轮机进行仿真建模时,汽轮机各级组中的蒸汽流量是按照弗留格尔公式进行计算,且忽略温度的变化和汽轮机本体热惯性,进而获得汽轮机功率、流量以及热力参数之间的关系。汽轮机回热系统中包含的高/低压加热器、除氧器、凝汽器等子设备均以质量守恒和能量守恒为基础进行建模。其他设备或者子系统也由类似方法进行建模。在完成锅炉、汽轮机等各主要设备的建模之后,对,通过给水进/出口参数、主蒸汽进/出口参数和再热蒸汽进/出口参数进行耦合,最终得到全厂热力系统仿真模型。

(3)控制系统:

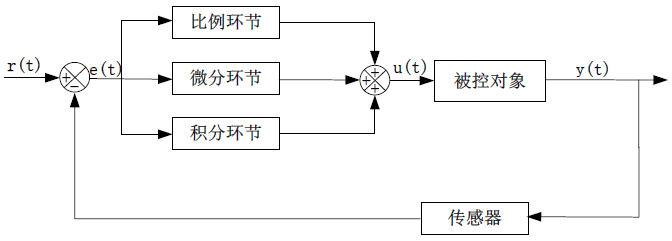

本实验采用的控制算法主要为PID算法。PID是比例微分积分控制器的简称,具有原理简单、适应性强、使用方便、鲁棒性强的特点,被广泛应用于各种工业工程控制领域。

单回路PID控制系统由PID控制器和控制对象组成,如图2所示。

图2 PID控制系统原理

PID控制器是一种线性控制器,采用给定值r(t)与输出值y(t)之差来构成控制偏差,将偏差的比例、积分和微分通过线性的组合来构成控制量,继而实现对控制对象有效的控制。

(4)机组热力系统瞬态过程能耗特性

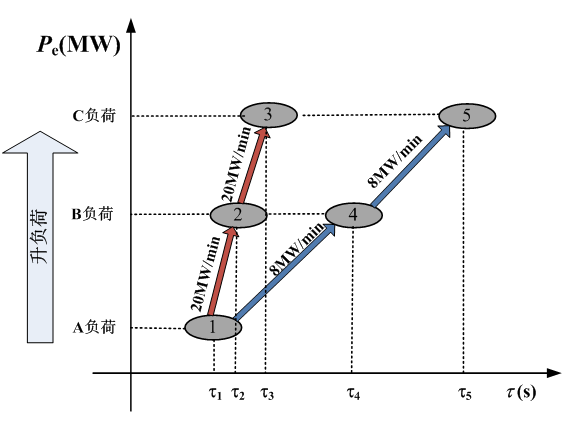

机组从一个稳态工况A到达另一个稳态工况C,从A到C这个过程称为变负荷瞬态过程。如图3所示,机组从工况A变到工况C有以20MW/min为升负荷速率的1-2-3路径和以8MW/min为升负荷速率的1-4-5路径,两种路径最终能到达C负荷,但属于不同的变负荷过程。不同的变负荷过程,使机组在整个变负荷瞬态过程中总煤耗量和总做功量产生差异。

图3不同的变负荷瞬态过程

在变负荷过程中,各个受热面出口的蒸汽温度需要控制,保障锅炉出口的蒸汽既要满足要求也不能超温超压引起安全事故。即蒸汽温度控制是机组升降负荷过程中的一项主要控制任务。

燃烧系统的主要控制参数是水燃比,即进入锅炉的给水和燃料的相对比例,用来调节汽水分离器的过热度大小,为过热蒸汽温度的控制提供粗调。同时,结合实时的汽水分离器过热度进行调节。

给水控制系统的给水流量指令可根据锅炉负荷指令直接得到,在变负荷过程中,附加各个部分的给水流量修正。机组通过改变给水泵转速完成给水流量的控制。

汽轮机的调节阀开度用来直接控制机组的实发功率。同时,汽轮机调节级阀门的开度也会影响锅炉侧的主汽压力,在变负荷过程中,通过压力反馈,减小调节阀开度变化对主汽压力的影响。

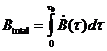

机组瞬态过程的发电标准煤耗率定义为瞬态过程中总投煤量(标准煤量)与总做功量之比。

(1)

(1)

(2)

(2)

![]() (3)

(3)

式中:Btotal是机组瞬态过程总煤耗量,kg;

![]() 是机组瞬时给煤量,kg/s;t是时间,s;t0是瞬态过程的总时间,s;

是机组瞬时给煤量,kg/s;t是时间,s;t0是瞬态过程的总时间,s;

![]() 是机组瞬态过程总发电量,(kW·h);

是机组瞬态过程总发电量,(kW·h);

![]() 是机组瞬态过程平均标准煤耗率,g/(kW·h);

是机组瞬态过程平均标准煤耗率,g/(kW·h);

![]() 是燃用煤种的低位发热量,kJ/kg;

是燃用煤种的低位发热量,kJ/kg;

![]() 是标准煤的低位发热量,kJ/kg。

是标准煤的低位发热量,kJ/kg。

1、PC机

2、VR设备

3、燃煤发电厂三维虚拟现实仿真系统

4、GSE仿真平台

(1)实验方法描述:

首先,通过燃煤发电厂三维虚拟现实仿真系统形象深入地了解火电厂的生产流程及各设备的工作原理;其次根据锅炉、汽轮机系统的特点和GSE软件的基本模块将全厂热力系统划分为子系统和热力设备,分别搭建锅炉和汽轮机等仿真模型,并对其进行稳态校核;再次将锅炉和汽轮机系统进行耦合,得到全厂热力系统;然后根据实验要求,建立全厂控制系统;最后在控制台输入设定的控制参数及热力参数,在实时仿真平台上输出各参数随时间的动态变化,再对各参数进行数据处理便可得到热力系统的瞬态能耗特性。

(2)学生交互性操作步骤说明:

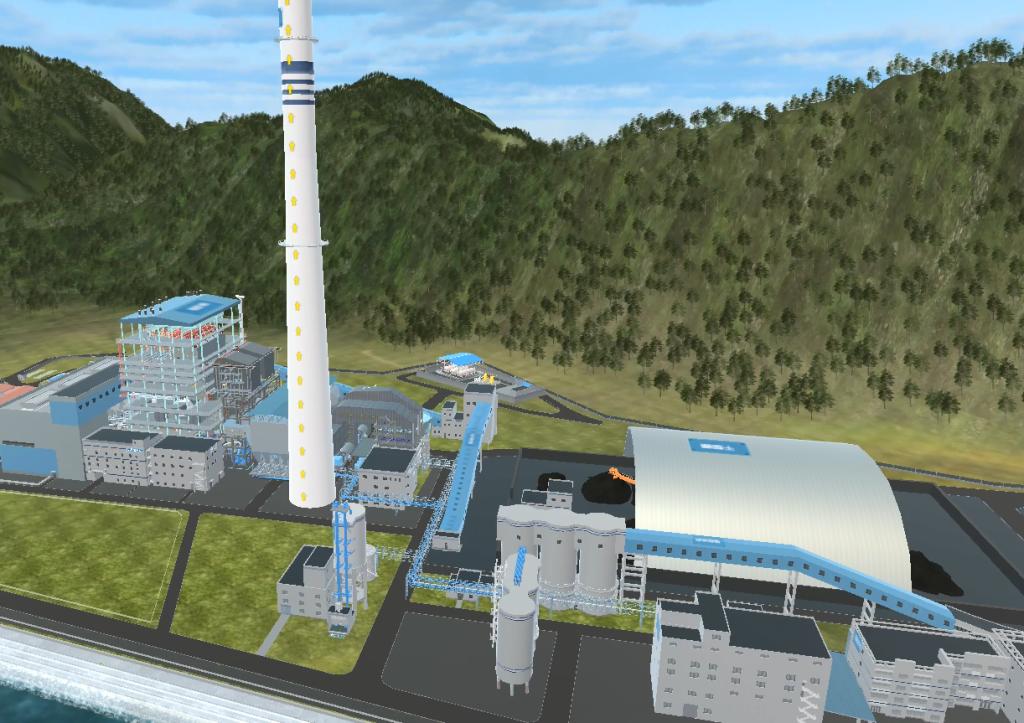

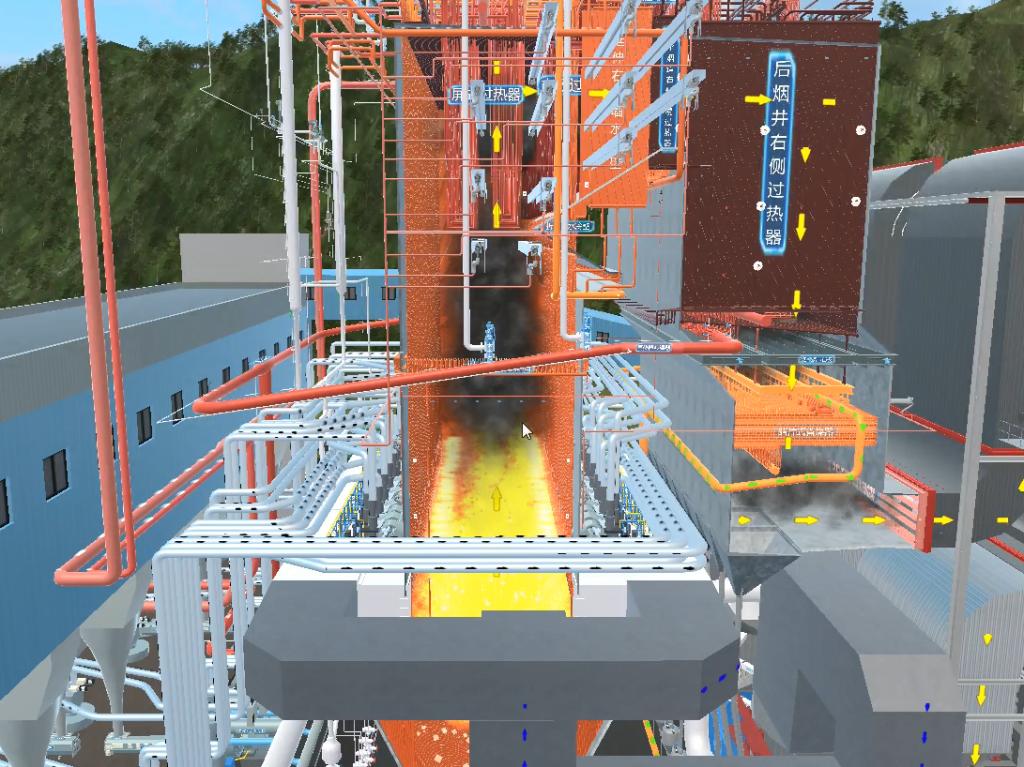

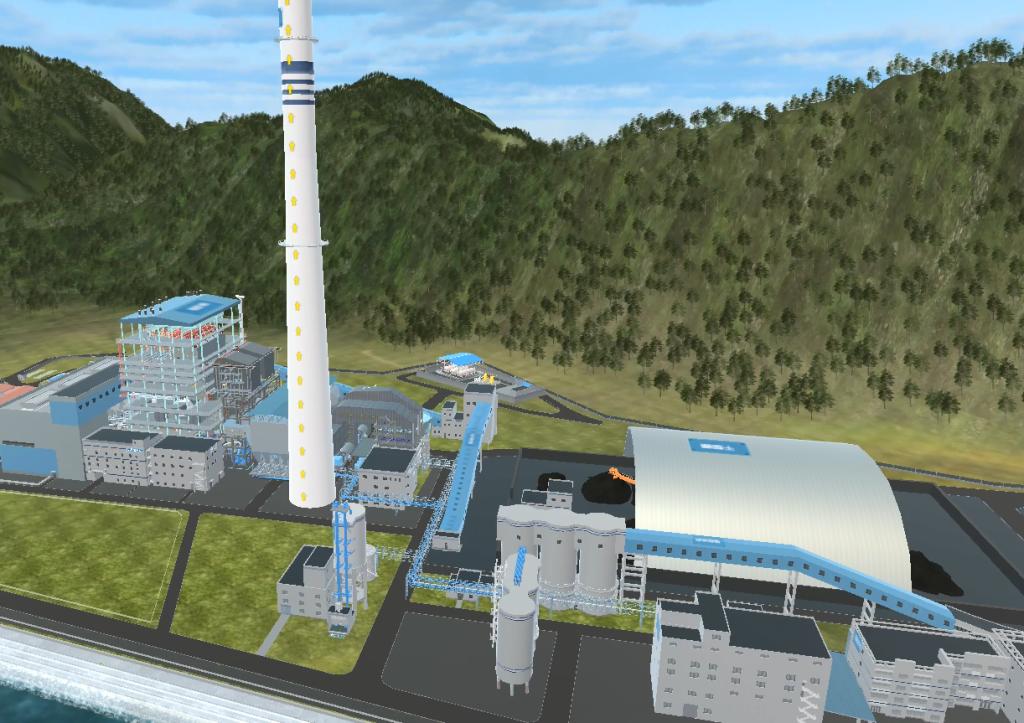

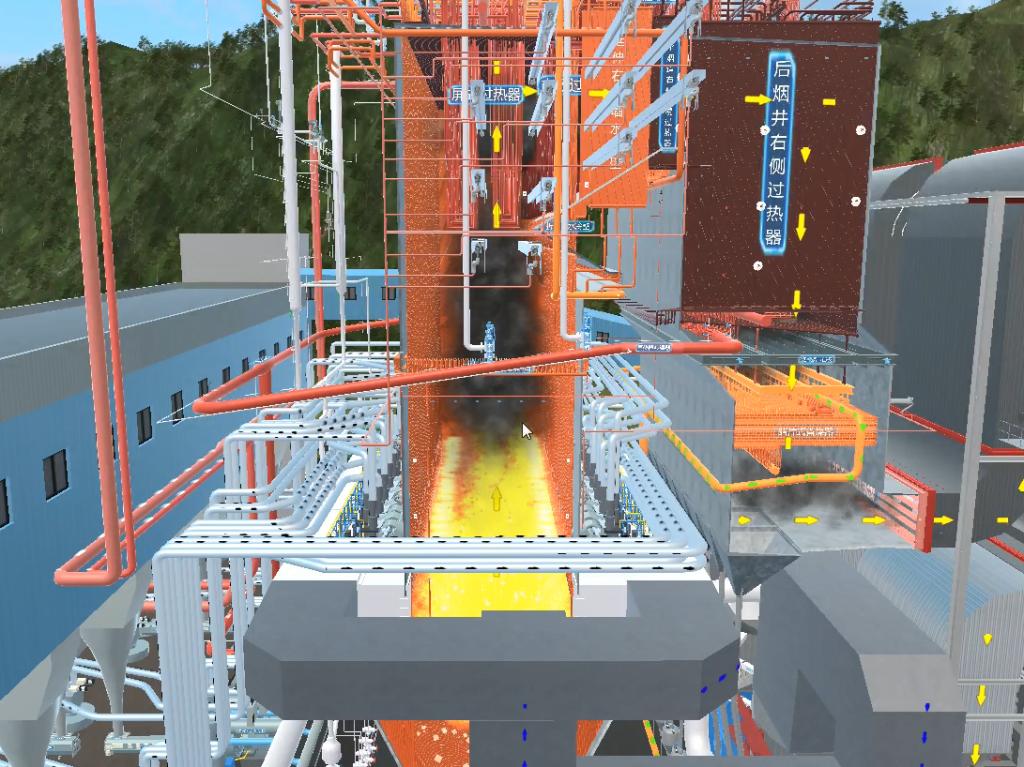

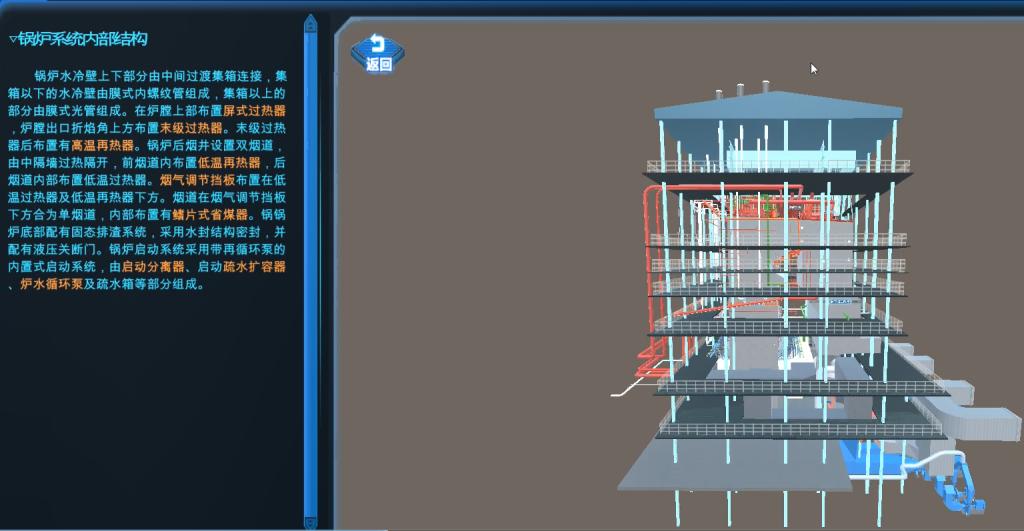

1、登录燃煤发电厂三维虚拟现实仿真系统,首先熟悉全厂环境和各设备的位置布置情况,然后进入锅炉、汽轮机等系统,了解其内部结构,工作原理及部件组成等。如图5~8所示。

图5 VR系统登录界面

图6 火电厂全厂环境

图7 锅炉本体工作流程

图8 锅炉内部结构介绍

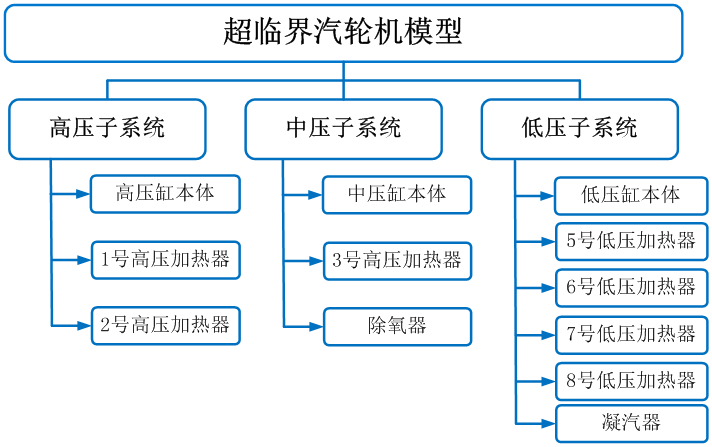

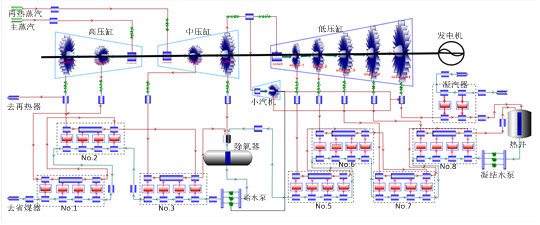

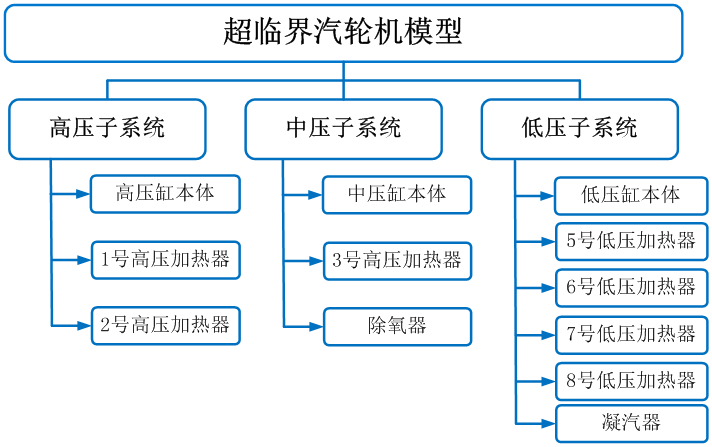

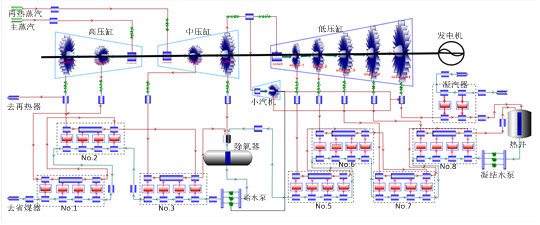

1、根据锅炉、汽轮机系统的特点和GSE软件的基本模块将全厂热力系统划分为子系统和热力设备。如图9所示为汽轮机模块划分图。

图9 汽轮机模块划分图

3、建立锅炉仿真模型

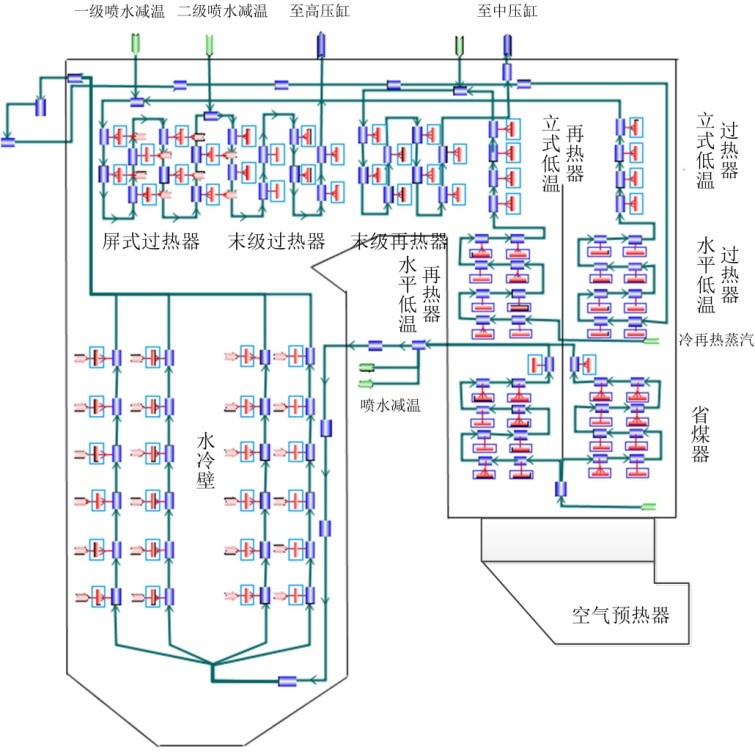

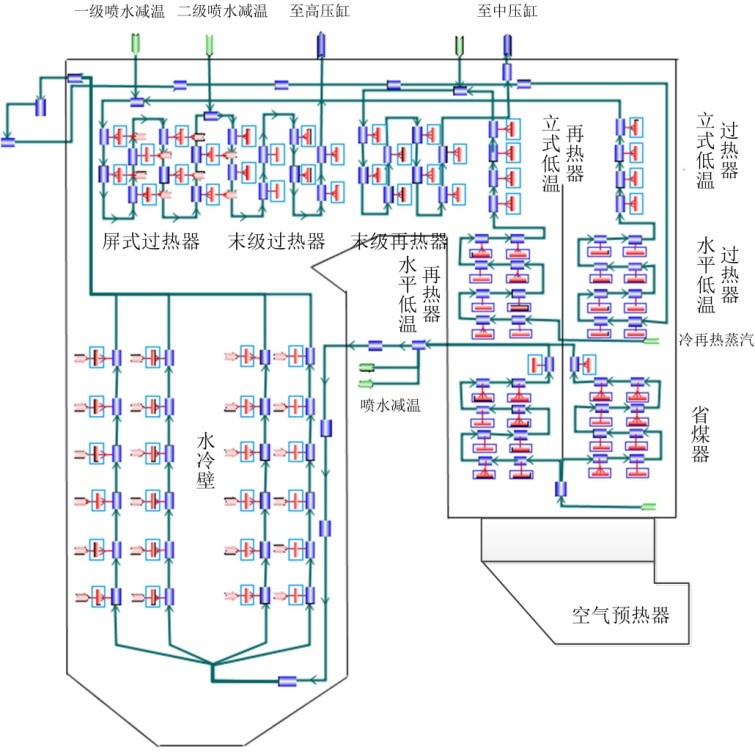

锅炉系统仿真模型如图10所示,具体搭建步骤如下所示:

3.1在GSE的Jtopmeret图形模块库选用合适的模块组成热力设备,并设定各个属性参数,实现锅炉主要设备包括水冷壁、过热器、再热器、省煤器、空预器的模型建立(包括烟气侧和汽水侧)。

3.2对锅炉主要设备进行稳态校核,即通过调节换热面积及流线导纳使其温度、压力及焓值等与真实设备相符。要求:关键参数的误差不超过±2%,非关键参数的误差在±10%以内。

图10 锅炉系统仿真模型

3.3将符合稳态校核要求的锅炉各设备,按照热力过程,通过主蒸汽进/出口参数和再热蒸汽进/出口参数进行耦合。

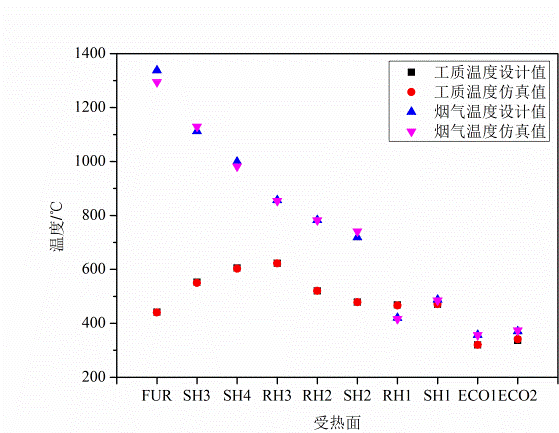

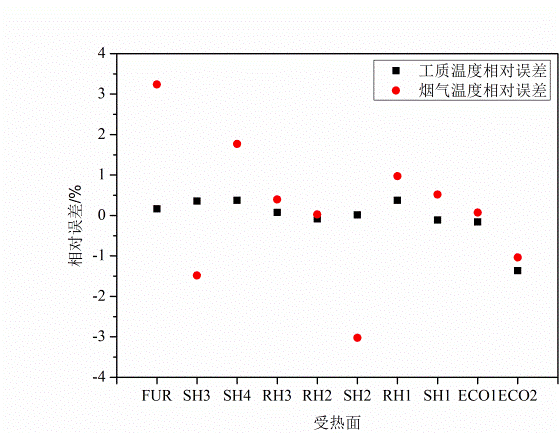

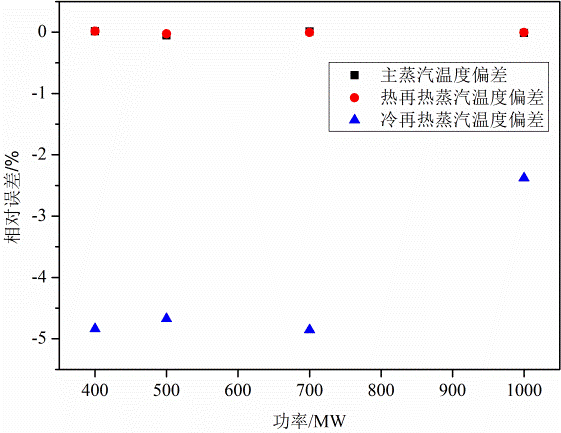

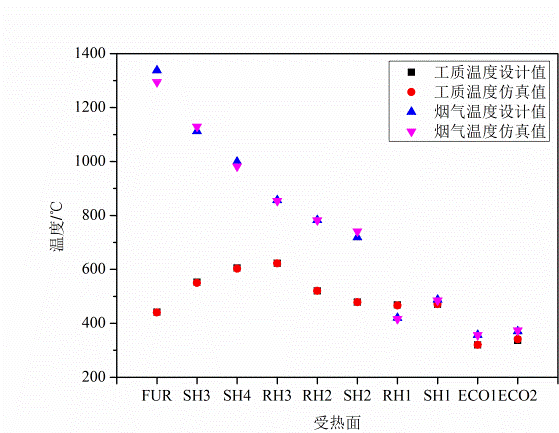

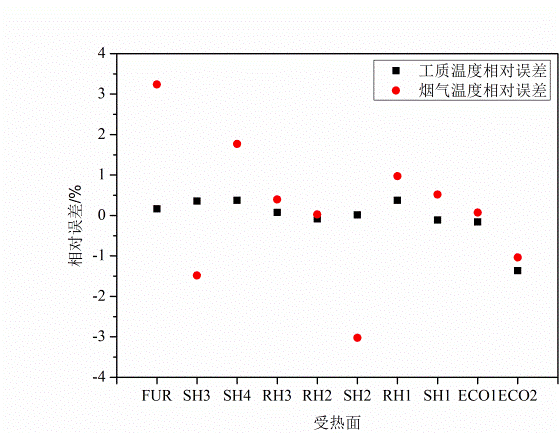

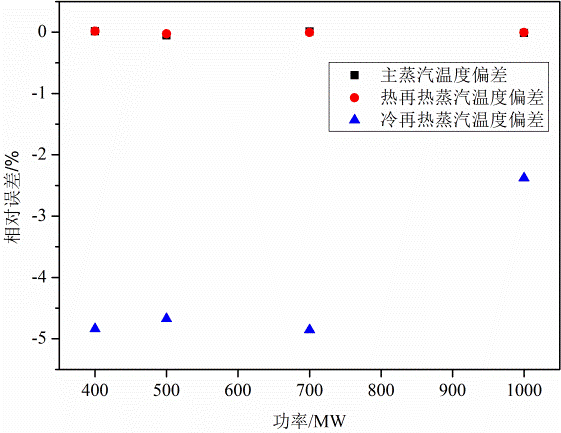

3.4对耦合得到的锅炉整体系统,通过改变耦合处的流线导纳及换热面积实现其稳态校核。要求:关键参数的误差不超过±2%,非关键参数的误差在±10%以内。如图11所示。

(a)各受热面出口烟气及工质温度 (b)各受热面出口烟气及工质温度偏差

(FUR:水冷壁;SH3:屏式过热器;SH4:末级过热器;RH3:末级再热器;RH2:立式低温再热器;SH2:立式低温过热器;RH1:水平低温再热器;SH1:水平低温过热器;ECO1:前烟道省煤器;ECO2:后烟道省煤器)

图11 锅炉各受热面参数校核

4、建立汽轮机仿真模型

汽轮机仿真模型如12所示,具体搭建步骤如下所示:

图12汽轮机系统仿真模型

4.1在GSE的Jtopmeret图形模块库选用合适的模块组成热力设备,并设定各个属性参数,实现汽轮机主要设备包括面式加热器、除氧器和汽轮机本体的模型建立;

4.2对汽轮机主要换热设备和汽轮机本体进行稳态校核,即通过调节换热面积及流线导纳使其温度、压力及焓值等与真实设备相符。要求:关键参数的误差不超过±2%,非关键参数的误差在±10%以内。

4.3将符合稳态校核要求的汽轮机主要换热设备和汽轮机本体耦合得到高压子系统、中压子系统和低压子系统,对其进行稳态校核。要求:关键参数的误差不超过±2%,非关键参数的误差在±10%以内。

4.4将符合稳态校核要求的汽轮机各子系统,通过主蒸汽进/出口参数、再热蒸汽进/出口参数、给水进/出口参数和疏水参数进行耦合。

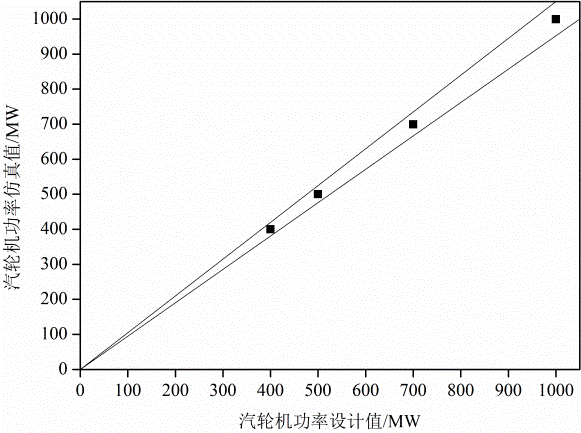

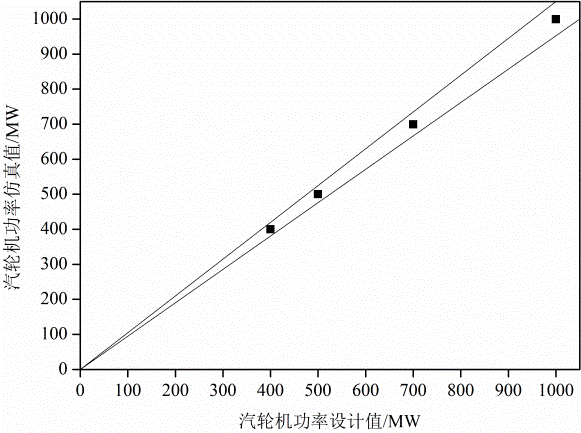

4.5对耦合得到的汽轮机系统,通过改变耦合处的流线导纳及换热面积实现其稳态校核。要求:关键参数的误差不超过±2%,非关键参数的误差在±10%以内,如13所示。

图13 汽轮机参数校核

5、将符合校核要求的锅炉系统和汽轮机系统,通过给水进/出口参数、主蒸汽进/出口参数和再热蒸汽进/出口参数进行耦合,得到全厂热力系统仿真模型。进行稳态校核,要求:关键参数的误差不超过±2%,非关键参数的误差在±10%以内。

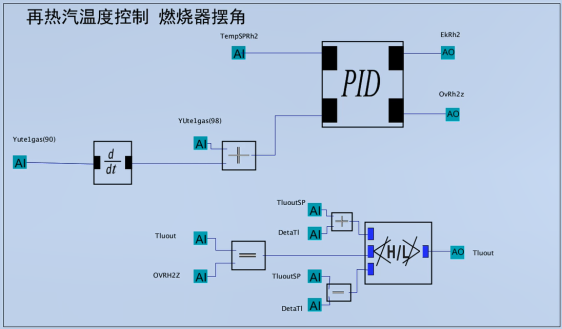

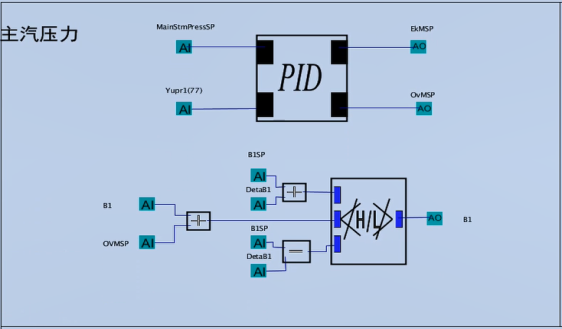

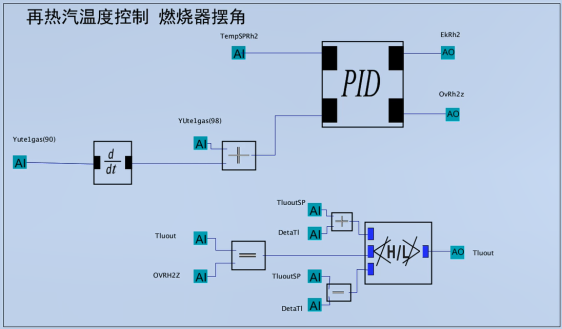

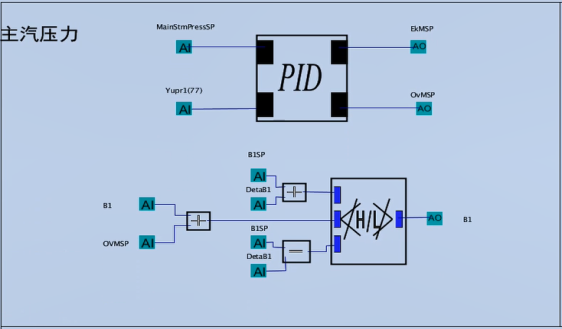

6、根据实验要求,结合实际火电厂的控制逻辑图,建立全厂热力系统的再热汽温控制、阀门功率控制、给煤功率控制、主汽温控制、主汽压控制等控制系统,如图14所示。

图14 控制系统图

7、对全厂热力系统和控制系统进行编译,得到一系列以FORTRAN语言编程的源程序。

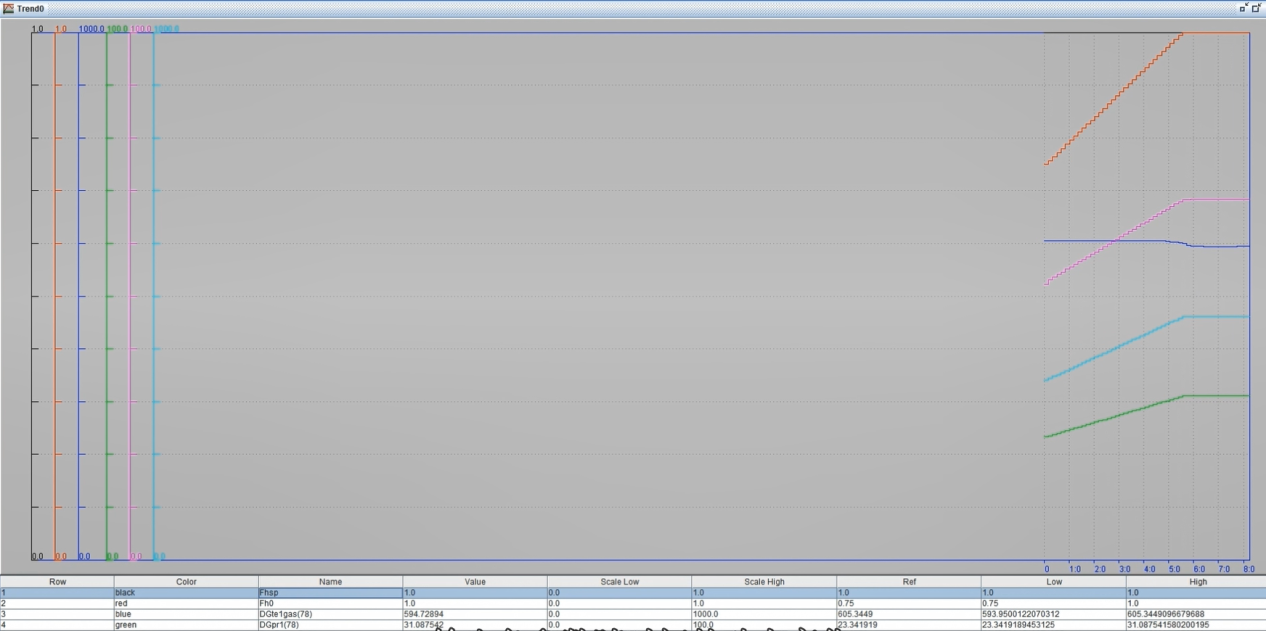

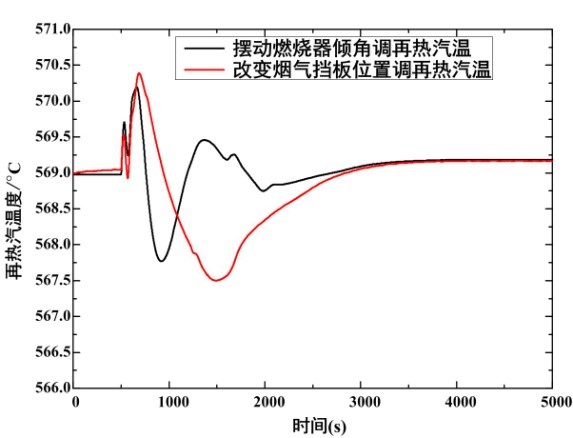

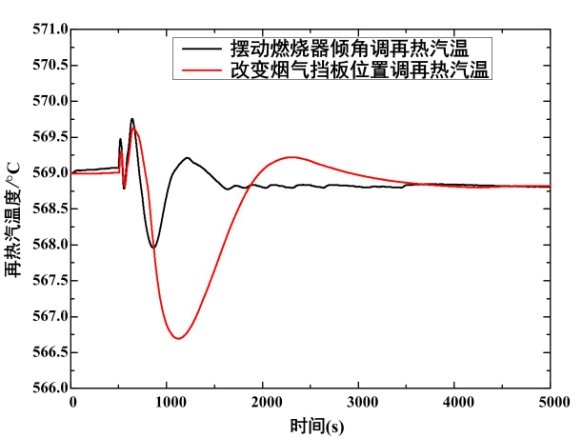

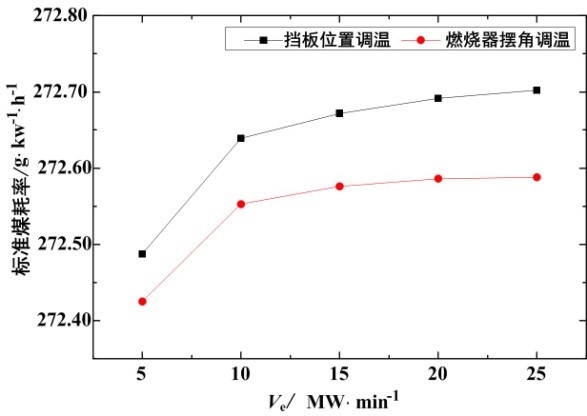

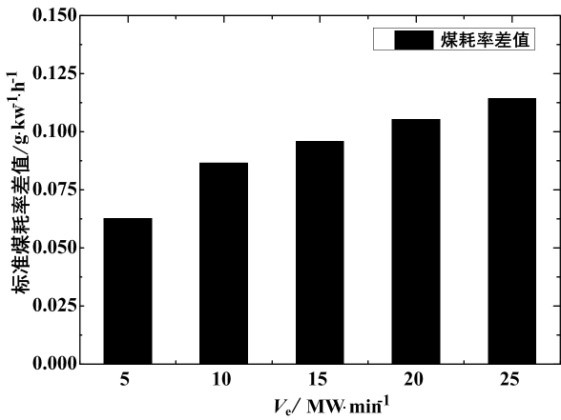

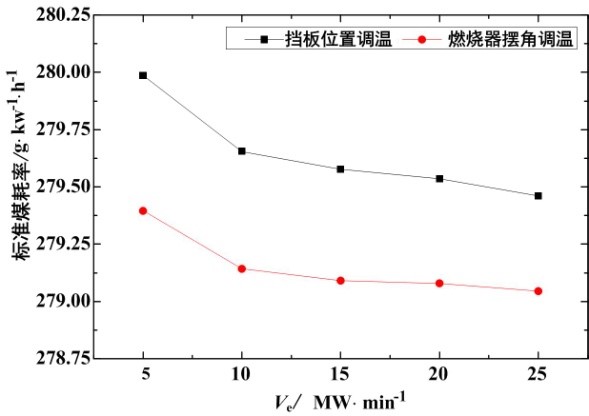

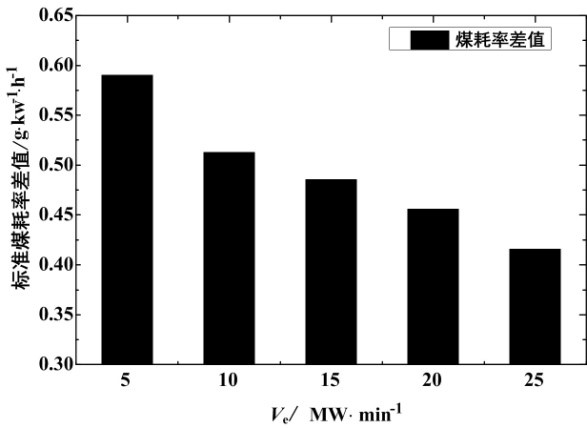

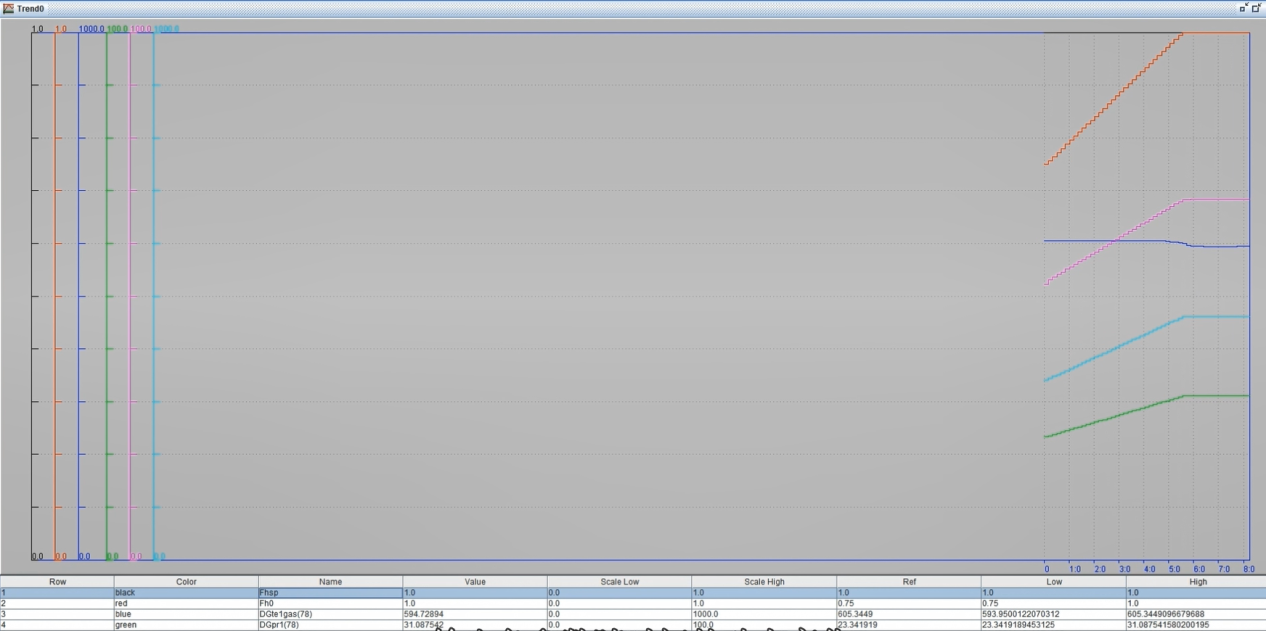

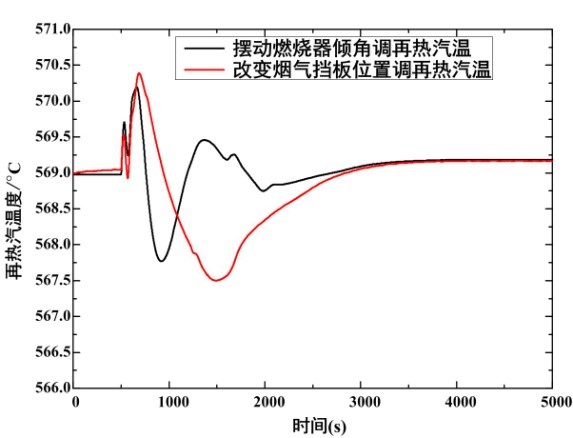

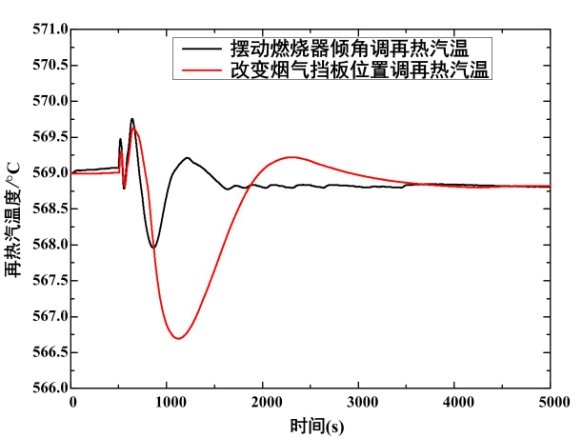

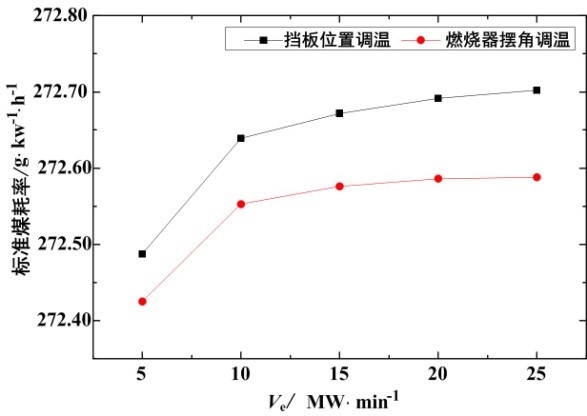

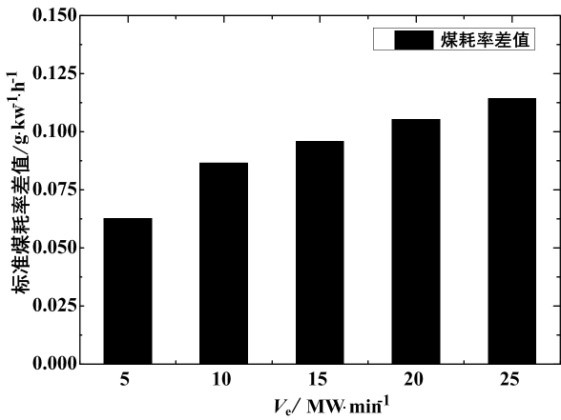

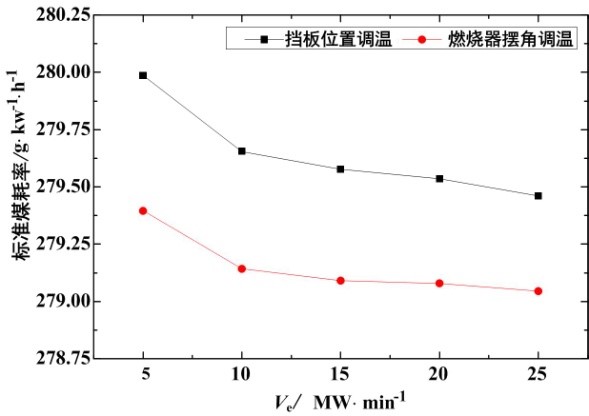

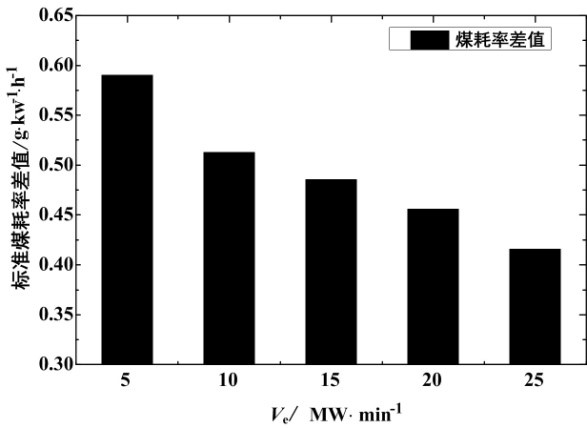

8、在控制台输入设定的控制参数及热力参数,即可在实时仿真平台上输出负荷率、煤耗量、给水量、主汽温、主汽压力等参数随时间的动态变化,如图15所示。进而可处理得到不同控制方式下,再热蒸汽温度的变化,以及不同变负荷速率下机组的平均标准发电煤耗率变化等,如图16和图17所示。

图15 主要参数随时间的动态变化

图16 不同控制方式下再热蒸汽温度的变化

(a)降负荷

(b)升负荷

图17不同变负荷速率下机组的平均标准发电煤耗率变化

本实验项目涉及的教学方法包括课堂理论讲授、VR认知、GSE仿真平台仿真。以1000MW超超临界火电机组为例,详细说明实验教学方法。

使用目的:

本专业每年均组织本科生进入真实火电厂进行认知实习,但由于时间较短等客观因素,导致大部分的学生对火电厂运行过程认知不够。因此本项目首先通过理论讲解与虚拟现实仿真模拟相结合的方法,基于VR技术,通过燃煤发电厂三维虚拟现实仿真系统真实再现火电厂三维立体环境及各设备的运行状况,使学生更好地理解火电厂的生产流程及工作原理,强化教学效果。

目前我国火力发电机组长时间处于变负荷瞬态过程中,其瞬态过程的能耗特性是电力行业实现深层次节能的关键。但由于火电机组存在高温高压特性、实体实验平台建设成本高、实验安全性难保障等难点,且电厂系统繁杂庞大,物理现象复杂,各过程相互影响,无法进行单影响因素的实体实验,因此采用仿真的方法获得火电厂热力系统瞬态过程能耗特性是一种行之有效的解决思路。本项目在火电厂热力系统VR认知的基础之上,基于GSE仿真平台开展热力系统仿真实验,获得热力系统瞬态过程的能耗特性,一方面拓展了热力发电厂等课程知识,另一方面可用于指导实际电厂高效、安全运行。

实施过程:

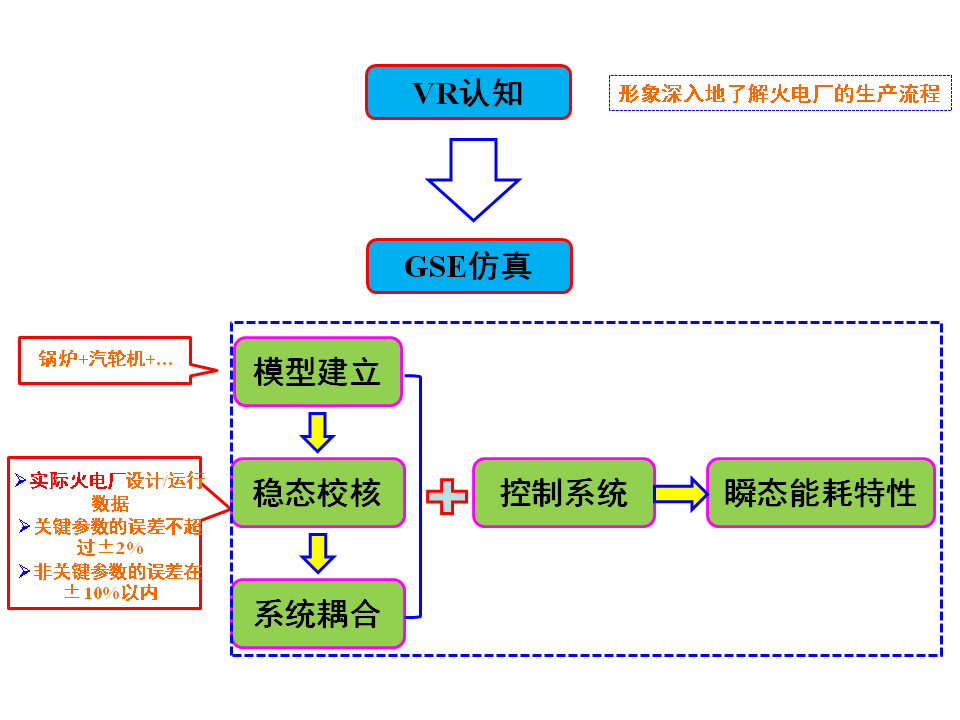

本项目的实施过程如图4所示,在课堂讲解火电厂热力系统的理论知识之后,学生通过基于VR技术开发的燃煤发电厂三维虚拟现实仿真系统实现火力发电厂的厂区巡游、主要设备工作原理认知等;在以上基础上,根据某1000MW超超临界机组主要设备结构参数和系统热力参数搭建热力系统模型,复现真实机组的热力过程及热力参数;搭建机组的控制系统模型,与热力系统模型相结合,研究瞬态过程的能耗特性。

图4 本项目实施过程

实施效果:

通过VR技术使学生具体深入地了解火电厂的生产流程,掌握各主要设备和热力系统的工作原理;通过仿真建模、热力校核,加深学生对火电厂运行过程及工作原理的理解;研究瞬态过程的能耗特性,使学生了解电站实际运行特点、解决电厂实际问题、探索电力行业发展前沿,并有助于开展相关科研工作。

(1)实验方法描述:

首先,通过燃煤发电厂三维虚拟现实仿真系统形象深入地了解火电厂的生产流程及各设备的工作原理;其次根据锅炉、汽轮机系统的特点和GSE软件的基本模块将全厂热力系统划分为子系统和热力设备,分别搭建锅炉和汽轮机等仿真模型,并对其进行稳态校核;再次将锅炉和汽轮机系统进行耦合,得到全厂热力系统;然后根据实验要求,建立全厂控制系统;最后在控制台输入设定的控制参数及热力参数,在实时仿真平台上输出各参数随时间的动态变化,再对各参数进行数据处理便可得到热力系统的瞬态能耗特性。

(2)学生交互性操作步骤说明:

1、登录燃煤发电厂三维虚拟现实仿真系统,首先熟悉全厂环境和各设备的位置布置情况,然后进入锅炉、汽轮机等系统,了解其内部结构,工作原理及部件组成等。如图5~8所示。

图5 VR系统登录界面

图6 火电厂全厂环境

图7 锅炉本体工作流程

图8 锅炉内部结构介绍

1、根据锅炉、汽轮机系统的特点和GSE软件的基本模块将全厂热力系统划分为子系统和热力设备。如图9所示为汽轮机模块划分图。

图9 汽轮机模块划分图

3、建立锅炉仿真模型

锅炉系统仿真模型如图10所示,具体搭建步骤如下所示:

3.1在GSE的Jtopmeret图形模块库选用合适的模块组成热力设备,并设定各个属性参数,实现锅炉主要设备包括水冷壁、过热器、再热器、省煤器、空预器的模型建立(包括烟气侧和汽水侧)。

3.2对锅炉主要设备进行稳态校核,即通过调节换热面积及流线导纳使其温度、压力及焓值等与真实设备相符。要求:关键参数的误差不超过±2%,非关键参数的误差在±10%以内。

图10 锅炉系统仿真模型

3.3将符合稳态校核要求的锅炉各设备,按照热力过程,通过主蒸汽进/出口参数和再热蒸汽进/出口参数进行耦合。

3.4对耦合得到的锅炉整体系统,通过改变耦合处的流线导纳及换热面积实现其稳态校核。要求:关键参数的误差不超过±2%,非关键参数的误差在±10%以内。如图11所示。

(a)各受热面出口烟气及工质温度 (b)各受热面出口烟气及工质温度偏差

(FUR:水冷壁;SH3:屏式过热器;SH4:末级过热器;RH3:末级再热器;RH2:立式低温再热器;SH2:立式低温过热器;RH1:水平低温再热器;SH1:水平低温过热器;ECO1:前烟道省煤器;ECO2:后烟道省煤器)

图11 锅炉各受热面参数校核

4、建立汽轮机仿真模型

汽轮机仿真模型如12所示,具体搭建步骤如下所示:

图12汽轮机系统仿真模型

4.1在GSE的Jtopmeret图形模块库选用合适的模块组成热力设备,并设定各个属性参数,实现汽轮机主要设备包括面式加热器、除氧器和汽轮机本体的模型建立;

4.2对汽轮机主要换热设备和汽轮机本体进行稳态校核,即通过调节换热面积及流线导纳使其温度、压力及焓值等与真实设备相符。要求:关键参数的误差不超过±2%,非关键参数的误差在±10%以内。

4.3将符合稳态校核要求的汽轮机主要换热设备和汽轮机本体耦合得到高压子系统、中压子系统和低压子系统,对其进行稳态校核。要求:关键参数的误差不超过±2%,非关键参数的误差在±10%以内。

4.4将符合稳态校核要求的汽轮机各子系统,通过主蒸汽进/出口参数、再热蒸汽进/出口参数、给水进/出口参数和疏水参数进行耦合。

4.5对耦合得到的汽轮机系统,通过改变耦合处的流线导纳及换热面积实现其稳态校核。要求:关键参数的误差不超过±2%,非关键参数的误差在±10%以内,如13所示。

图13 汽轮机参数校核

5、将符合校核要求的锅炉系统和汽轮机系统,通过给水进/出口参数、主蒸汽进/出口参数和再热蒸汽进/出口参数进行耦合,得到全厂热力系统仿真模型。进行稳态校核,要求:关键参数的误差不超过±2%,非关键参数的误差在±10%以内。

6、根据实验要求,结合实际火电厂的控制逻辑图,建立全厂热力系统的再热汽温控制、阀门功率控制、给煤功率控制、主汽温控制、主汽压控制等控制系统,如图14所示。

图14 控制系统图

7、对全厂热力系统和控制系统进行编译,得到一系列以FORTRAN语言编程的源程序。

8、在控制台输入设定的控制参数及热力参数,即可在实时仿真平台上输出负荷率、煤耗量、给水量、主汽温、主汽压力等参数随时间的动态变化,如图15所示。进而可处理得到不同控制方式下,再热蒸汽温度的变化,以及不同变负荷速率下机组的平均标准发电煤耗率变化等,如图16和图17所示。

图15 主要参数随时间的动态变化

图16 不同控制方式下再热蒸汽温度的变化

(a)降负荷

(b)升负荷

图17不同变负荷速率下机组的平均标准发电煤耗率变化

(1)是否记录每步实验结果:√是£否

(2)实验结果与结论要求:√实验报告£心得体会其他

(3)其他描述:

1)完成锅炉系统、汽轮机系统和全厂热力系统模型的搭建及稳态校核,满足关键参数的误差不超过±2%,非关键参数的误差在±10%以内。

2)得到热力系统瞬态过程的能耗特性规律。

(1)完成锅炉系统、汽轮机系统和全厂热力系统模型的搭建及稳态校核;

(2)完成控制系统搭建;

(3)得到热力系统瞬态过程的能耗特性规律;

(4)撰写完整的实验报告。

(1)专业与年级要求

热能专业,大三、大四本科生及研究生;

(2)基本知识和能力要求等

完成锅炉原理、汽轮机原理、控制原理等课程的学习;

基本了解电厂热力系统及运行过程。