实验原理

本项目为创新性实验,所涉及到的知识点共四个,包括:火电厂的生产流程、火电厂热力系统仿真建模、控制系统仿真建模方法及热力系统瞬态过程能耗特性。

(1) 火电厂的生产流程

火电厂是一个不断将一次能源(燃料)转化为电能的生产场所。以燃煤电厂为例,其主要的生产流程如下:燃料煤在锅炉中燃烧,产生高温烟气,燃料的化学能释放为烟气的热能;烟气将热量传递给工质形成高温高压的水蒸汽;水蒸汽通过主蒸汽管道进入汽轮机膨胀做功,在此热能转换为机械能,然后拖动发电机,最终转换为对外供应的电能。典型的火电厂示意图如下图1所示。

图1 典型的火电厂示意图

(2) 火电厂热力系统仿真建模

火电厂由锅炉、汽轮机等主要设备组成,因而对其热力系统进行仿真建模时首先分别搭建各主要设备仿真模型然后耦合而成。

在对锅炉进行仿真建模时,炉膛采用零维模型—古尔维奇法,即把锅炉看做一个大的整体来进行分析计算,假定火焰的黑度和受热面的壁温等参数在炉膛中均匀分布,炉膛内压力为微负压,且保持为定值,燃料在炉膛内的燃烧过程瞬间完成并释放出所有化学热。水冷壁模型主要为炉膛燃烧辐射换热模型,计算遵从斯忒藩-玻尔兹曼定律。省煤器、过热器、再热器等设备,主要实现各受热面流动和换热过程,其中汽水侧和烟风侧的换热均属于对流换热方式。在对汽轮机进行仿真建模时,汽轮机各级组中的蒸汽流量是按照弗留格尔公式进行计算,且忽略温度的变化和汽轮机本体热惯性,进而获得汽轮机功率、流量以及热力参数之间的关系。汽轮机回热系统中包含的高/低压加热器、除氧器、凝汽器等子设备均以质量守恒和能量守恒为基础进行建模。其他设备或者子系统也由类似方法进行建模。在完成锅炉、汽轮机等各主要设备的建模之后,对,通过给水进/出口参数、主蒸汽进/出口参数和再热蒸汽进/出口参数进行耦合,最终得到全厂热力系统仿真模型。

(3) 控制系统

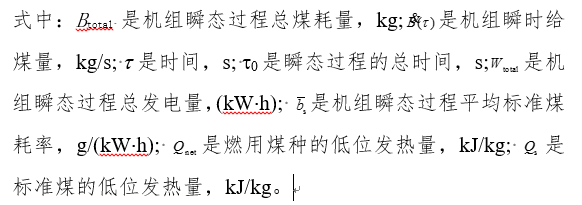

本实验采用的控制算法主要为PID算法。PID是比例微分积分控制器的简称,具有原理简单、适应性强、使用方便、鲁棒性强的特点,被广泛应用于各种工业工程控制领域。

单回路PID控制系统由PID控制器和控制对象组成,如图2所示。

图2 PID控制系统原理

PID控制器是一种线性控制器,采用给定值r(t)与输出值y(t)之差来构成控制偏差,将偏差的比例、积分和微分通过线性的组合来构成控制量,继而实现对控制对象有效的控制。

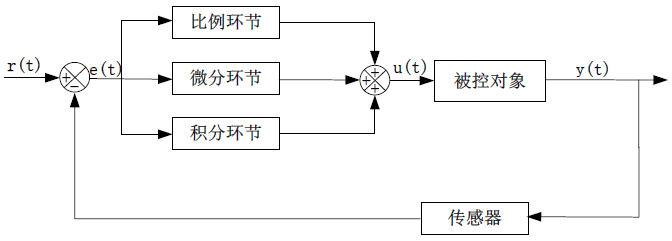

(4) 机组热力系统瞬态过程能耗特性

机组从一个稳态工况A到达另一个稳态工况C,从A到C这个过程称为变负荷瞬态过程。如图3所示,机组从工况A变到工况C有以20MW/min为升负荷速率的1-2-3路径和以8MW/min为升负荷速率的1-4-5路径,两种路径最终能到达C负荷,但属于不同的变负荷过程。不同的变负荷过程,使机组在整个变负荷瞬态过程中总煤耗量和总做功量产生差异。

图3 不同的变负荷瞬态过程

在变负荷过程中,各个受热面出口的蒸汽温度需要控制,保障锅炉出口的蒸汽既要满足要求也不能超温超压引起安全事故。即蒸汽温度控制是机组升降负荷过程中的一项主要控制任务。

燃烧系统的主要控制参数是水燃比,即进入锅炉的给水和燃料的相对比例,用来调节汽水分离器的过热度大小,为过热蒸汽温度的控制提供粗调。同时,结合实时的汽水分离器过热度进行调节。

给水控制系统的给水流量指令可根据锅炉负荷指令直接得到,在变负荷过程中,附加各个部分的给水流量修正。机组通过改变给水泵转速完成给水流量的控制。

汽轮机的调节阀开度用来直接控制机组的实发功率。同时,汽轮机调节级阀门的开度也会影响锅炉侧的主汽压力,在变负荷过程中,通过压力反馈,减小调节阀开度变化对主汽压力的影响。

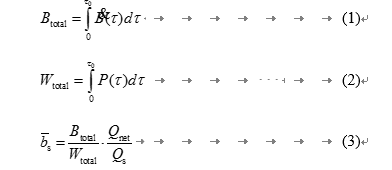

机组瞬态过程的发电标准煤耗率定义为瞬态过程中总投煤量(标准煤量)与总做功量之比。