实验方法与步骤

一、实验方法描述:

首先,通过燃煤发电厂三维虚拟现实仿真系统形象深入地了解火电厂的生产流程及各设备的工作原理;其次根据锅炉、汽轮机系统的特点和GSE软件的基本模块将全厂热力系统划分为子系统和热力设备,分别搭建锅炉和汽轮机等仿真模型,并对其进行稳态校核;再次将锅炉和汽轮机系统进行耦合,得到全厂热力系统;然后根据实验要求,建立全厂控制系统;最后在控制台输入设定的控制参数及热力参数,在实时仿真平台上输出各参数随时间的动态变化,再对各参数进行数据处理便可得到热力系统的瞬态能耗特性。

二、学生交互性操作步骤说明:

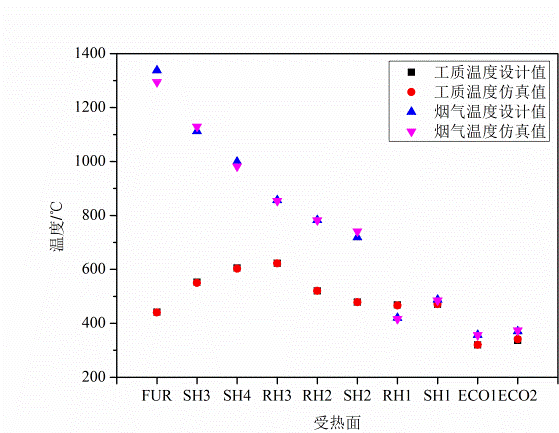

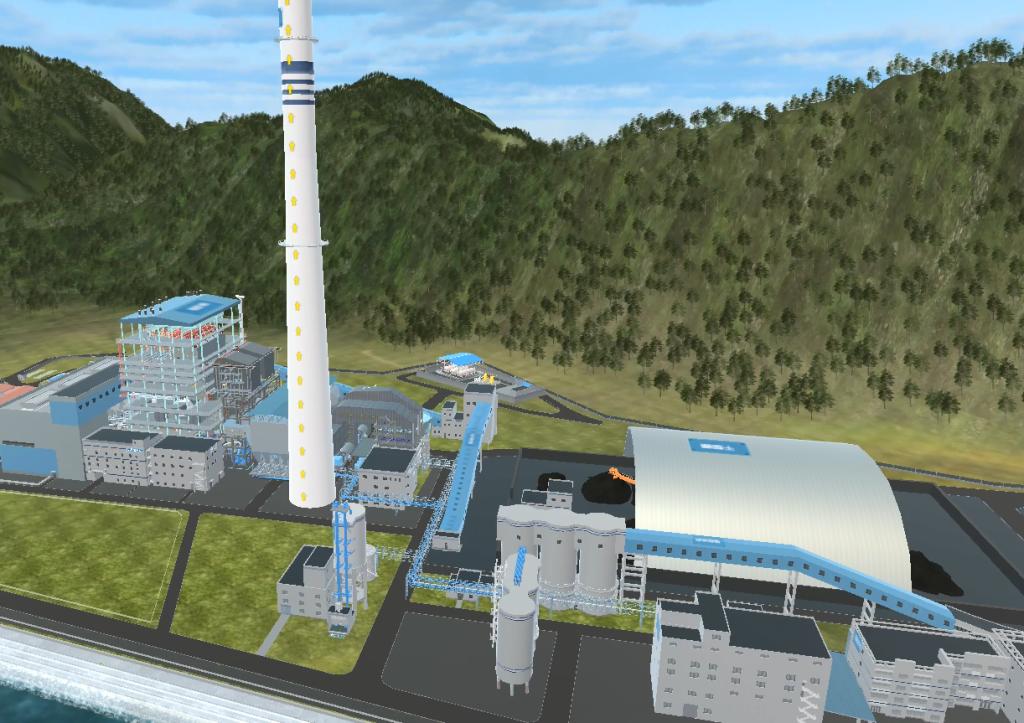

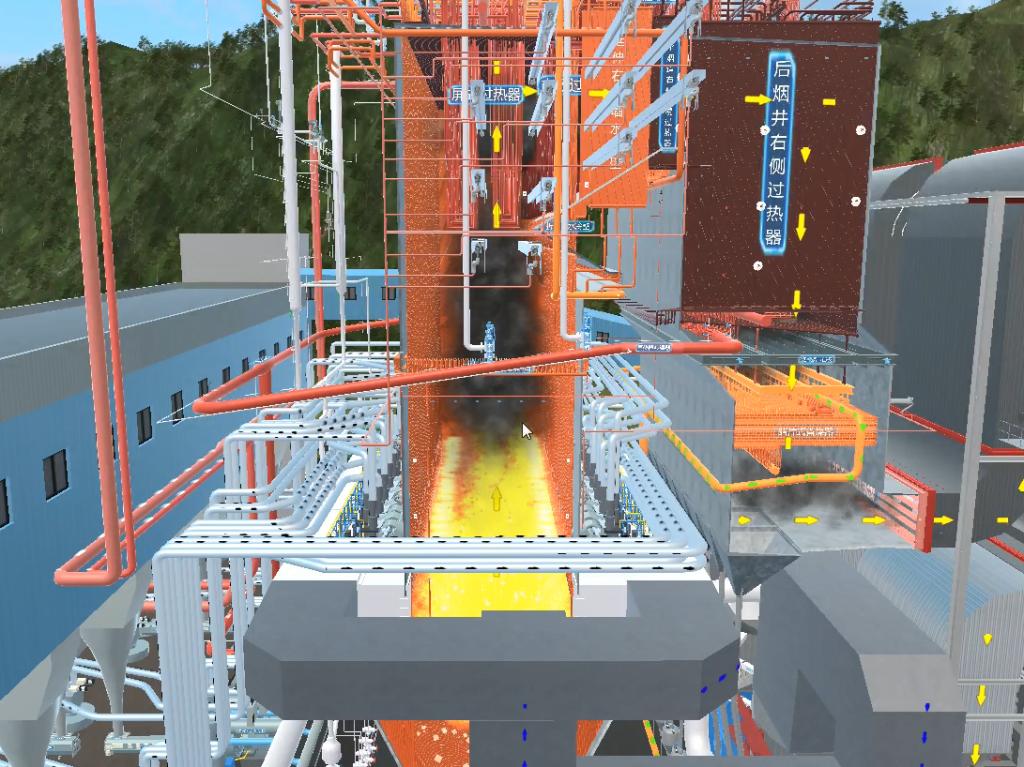

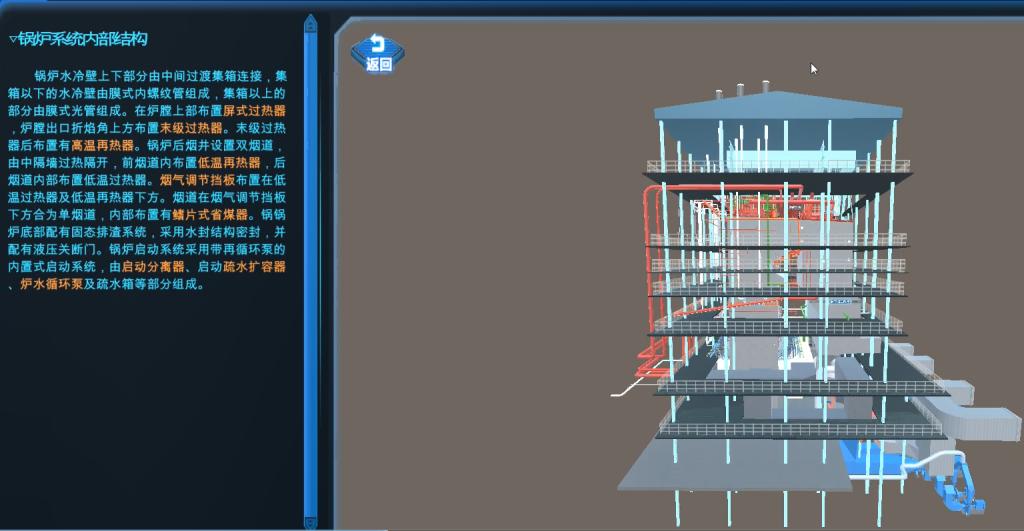

1、登录燃煤发电厂三维虚拟现实仿真系统,首先熟悉全厂环境和各设备的位置布置情况,然后进入锅炉、汽轮机等系统,了解其内部结构,工作原理及部件组成等。如图1~4所示。

图1 VR系统登录界面

图2 火电厂全厂环境

图3 锅炉本体工作流程

图4 锅炉内部结构介绍

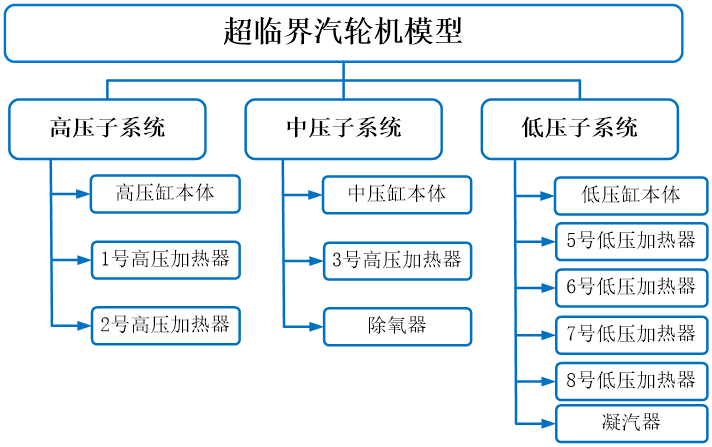

2、 根据锅炉、汽轮机系统的特点和GSE软件的基本模块将全厂热力系统划分为子系统和热力设备。如图5所示为汽轮机模块划分图。

图5 汽轮机模块划分图

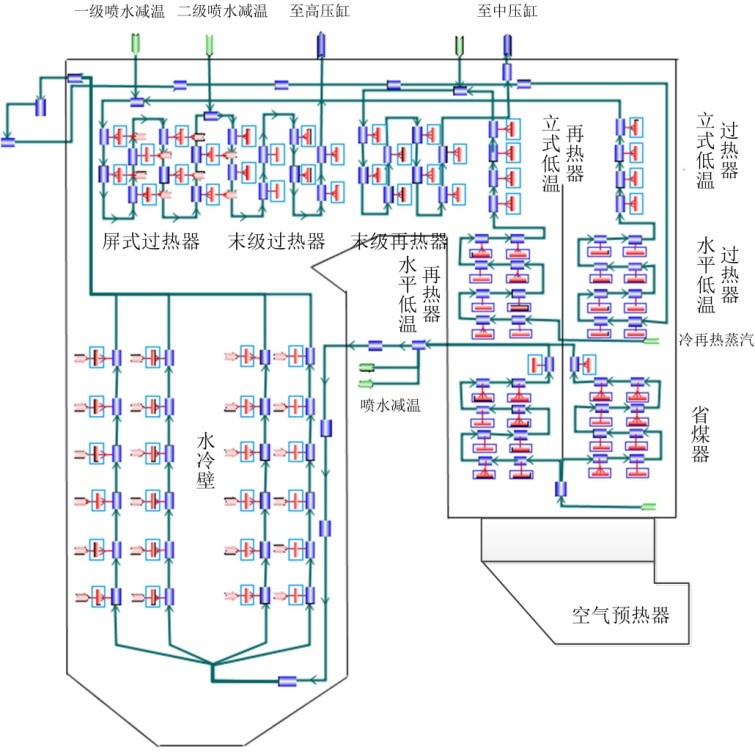

3、建立锅炉仿真模型

锅炉系统仿真模型如图6所示,具体搭建步骤如下所示:

3.1在GSE的Jtopmeret图形模块库选用合适的模块组成热力设备,并设定各个属性参数,实现锅炉主要设备包括水冷壁、过热器、再热器、省煤器、空预器的模型建立(包括烟气侧和汽水侧)。

3.2对锅炉主要设备进行稳态校核,即通过调节换热面积及流线导纳使其温度、压力及焓值等与真实设备相符。要求:关键参数的误差不超过±2%,非关键参数的误差在±10%以内。

图6 锅炉系统仿真模型

3.3将符合稳态校核要求的锅炉各设备,按照热力过程,通过主蒸汽进/出口参数和再热蒸汽进/出口参数进行耦合。

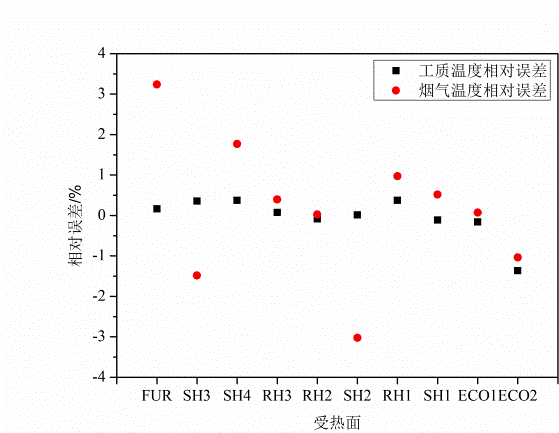

3.4对耦合得到的锅炉整体系统,通过改变耦合处的流线导纳及换热面积实现其稳态校核。要求:关键参数的误差不超过±2%,非关键参数的误差在±10%以内。如图7所示。